Dans un contexte où les entreprises cherchent à gagner en efficacité tout en maîtrisant leurs coûts, l’optimisation des processus devient un levier stratégique. Pourtant, il n’est pas toujours simple d’identifier clairement ce qui fonctionne, ce qui ralentit, ou ce qui génère de la valeur pour le client.

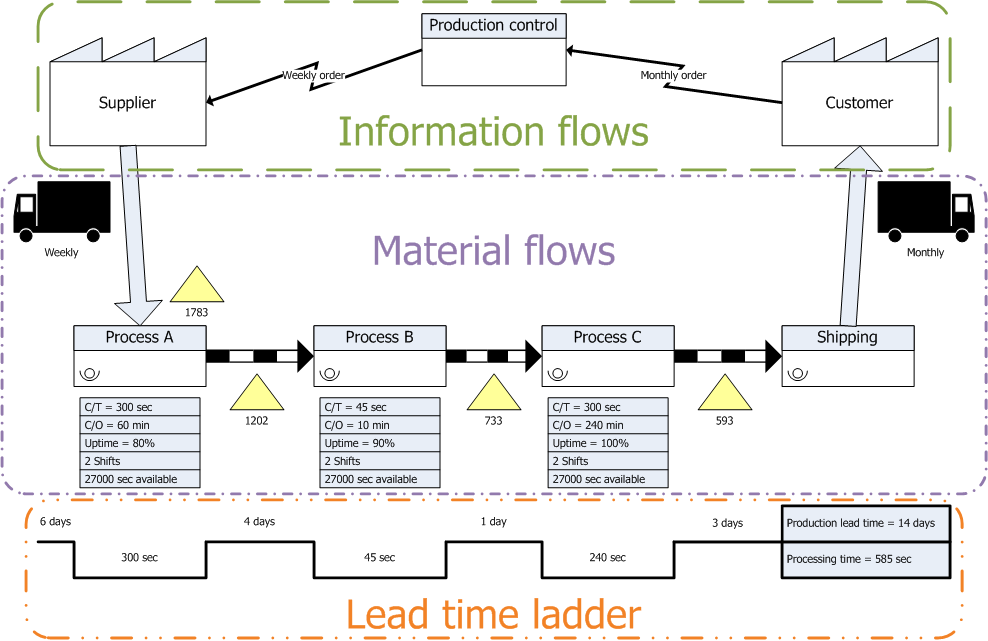

Le VSM (Value Stream Mapping), ou cartographie des flux de valeur, est un outil issu du Lean qui permet de représenter visuellement chaque étape d’un processus, du besoin client à la livraison. Il rend visibles les gaspillages, les ruptures de flux et les zones d’amélioration.

Cet article vous propose de découvrir ce qu’est le VSM, pourquoi il est utile, comment le construire efficacement, et comment l’utiliser pour transformer vos processus de manière concrète et durable.

1. Qu’est-ce que le VSM (Value Stream Mapping) ?

Le VSM, pour Value Stream Mapping ou cartographie des flux de valeur, est un outil visuel qui permet de représenter l’ensemble des étapes d’un processus, de bout en bout, en distinguant celles qui créent de la valeur pour le client de celles qui n’en créent pas.

L’objectif est double :

- D’une part, visualiser concrètement les flux de travail, d’information et de décision.

- D’autre part, identifier les gaspillages (temps d’attente, surproduction, erreurs…) pour mieux les éliminer.

Contrairement à un simple organigramme ou à un diagramme de processus classique, le VSM met en évidence les délais, les stocks, les temps de cycle, les points de friction. Il offre ainsi une vue d’ensemble précieuse pour piloter une démarche d’amélioration continue.

2. Pourquoi utiliser le VSM dans votre entreprise ?

Le VSM permet aux entreprises d’identifier clairement les points de friction dans leurs processus. Grâce à cette représentation visuelle, il devient plus facile de détecter les gaspillages, les goulets d’étranglement et les étapes sans valeur ajoutée. C’est une démarche essentielle pour améliorer la performance globale.

Le Value Stream Mapping favorise également une meilleure collaboration entre les équipes. En partageant une vision commune des processus actuels, chacun peut contribuer à la recherche de solutions. Ce langage visuel accessible facilite la communication, en particulier entre les fonctions opérationnelles et les fonctions support.

Enfin, le VSM aide à structurer les projets d’amélioration continue. En comparant la situation actuelle avec la situation cible, il devient possible de prioriser les actions à fort impact, tout en mesurant les gains obtenus à chaque étape.

3. Comment mettre en œuvre un VSM en entreprise ?

La mise en place d’un VSM commence par le choix du processus à analyser. Il peut s’agir d’un processus de production, d’un flux de facturation, ou encore du cycle d’achat. L’important est de sélectionner un périmètre ni trop vaste ni trop restreint, avec un impact visible sur la performance.

Ensuite, les équipes terrain sont mobilisées pour représenter concrètement chaque étape du flux : quelles sont les tâches réalisées, par qui, avec quels outils, en combien de temps, et avec quels délais d’attente ? L’objectif est de capturer la réalité du terrain, sans simplification excessive.

Une fois les points de friction identifiés, on conçoit une version optimisée du processus : plus fluide, plus rapide et plus fiable. L’objectif est de supprimer les tâches sans valeur ajoutée, de mieux enchaîner les étapes, et de fiabiliser les livrables. Le VSM devient ainsi le support d’un plan d’action concret, partagé avec les équipes et suivi dans la durée.

4. Exemple de VSM dans un service administratif ou financier

Prenons le cas d’un processus de validation et de paiement des factures fournisseurs. En apparence fluide, ce processus cache souvent des irritants : doublons dans la saisie, délais d’attente entre services, erreurs de codification comptable, etc.

La représentation en VSM permet de cartographier chaque étape : réception de la facture, saisie comptable, vérification par le service demandeur, validation hiérarchique, puis mise en paiement. Pour chaque étape, on identifie les acteurs, les outils utilisés, les temps de traitement et d’attente, ainsi que les données critiques échangées.

Ce travail visuel révèle rapidement les sources de gaspillage : un temps d’attente de 5 jours entre la saisie et la validation, un taux d’erreur élevé sur les codes analytiques, ou encore une absence de standard dans la transmission des pièces. À partir de cette analyse, il devient alors possible de cibler des actions concrètes pour fluidifier le processus et fiabiliser les données.

5. VSM : les erreurs fréquentes à éviter

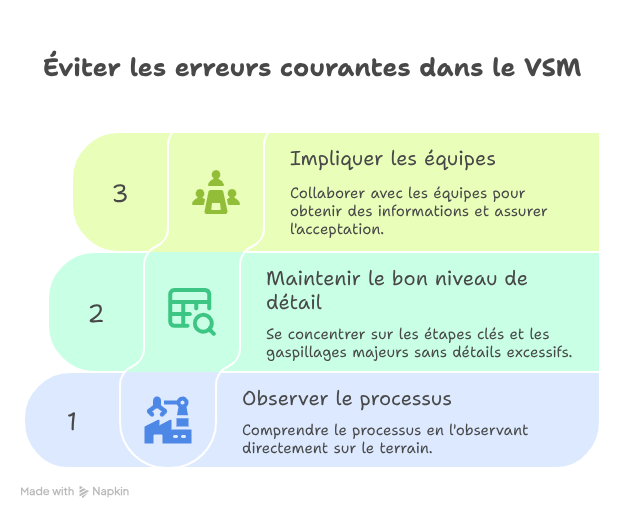

Même si la méthode VSM est puissante, sa mise en œuvre comporte plusieurs écueils à éviter pour en tirer tous les bénéfices. Certaines erreurs, fréquentes, peuvent réduire la portée de l’analyse ou fausser les conclusions :

- Cartographier un processus sans l’avoir réellement observé : Le VSM repose sur une compréhension fine du terrain. Se baser uniquement sur des suppositions ou des entretiens sans aller voir les opérations réelles (le Gemba) limite fortement la pertinence des résultats.

- Viser un niveau de détail excessif : Le but n’est pas de tout documenter, mais d’identifier les grandes étapes et les gaspillages majeurs. Trop de granularité rend la lecture difficile et détourne de l’objectif d’amélioration globale.

- Réaliser un VSM sans impliquer les équipes : Ce sont elles qui connaissent le mieux les réalités opérationnelles. Les écarter de la démarche, c’est prendre le risque de produire une analyse déconnectée du terrain, mal acceptée et peu mobilisatrice.

6. Les outils Lean complémentaires à le VSM

Le VSM est un excellent point de départ pour visualiser les flux de valeur. Mais pour transformer réellement les processus, elle gagne à être combinée à d’autres outils Lean, utilisés dans un enchaînement cohérent.

- Gemba Walk : Tout commence sur le terrain. Aller observer le processus là où il se déroule réellement permet de voir les gaspillages, les blocages, les doubles saisies, les attentes… Bref, la réalité au-delà des procédures. C’est une étape clé pour partir des faits.

- Les 5 Pourquoi : Une fois les dysfonctionnements identifiés, cet outil simple permet de remonter à la cause racine d’un problème. En questionnant « pourquoi ? » à plusieurs reprises, on évite de traiter uniquement les symptômes.

- Le diagramme spaghetti : Idéal pour visualiser les déplacements physiques ou numériques inutiles dans un processus. Il permet de repérer les flux croisés, les aller-retours et les circuits inefficaces à simplifier.

- Le SIPOC : Utile pour cadrer le périmètre du processus, le SIPOC permet de structurer la réflexion autour des fournisseurs, des intrants, du processus, des extrants et des clients. Il apporte une vision synthétique du fonctionnement global.

- Le 5S : Après avoir redéfini les étapes du processus, le 5S permet d’organiser l’environnement de travail pour éviter les pertes de temps et les erreurs : trier, ranger, nettoyer, standardiser et maintenir.

- Le Kanban : Dans ce contexte, le Kanban est utilisé pour piloter le projet d’amélioration. Il donne une vision claire des actions en cours, à venir ou terminées, favorise la collaboration et limite les tâches en parallèle.

- Le Kaizen : Enfin, le Kaizen permet d’ancrer une culture d’amélioration continue, avec des actions régulières, simples et portées par les équipes. C’est le socle pour maintenir les progrès dans la durée.

Utilisés ensemble, ces outils renforcent considérablement l’efficacité d’une démarche basée sur le VSM. Ils permettent de partir du terrain, d’analyser en profondeur, de structurer les solutions, puis de les déployer durablement.

Faites de le VSM un levier stratégique durable

Le VSM est bien plus qu’un simple exercice de cartographie. Utilisée intelligemment, elle permet de prendre du recul sur ses processus, d’objectiver les dysfonctionnements et d’imaginer un flux cible plus fluide, plus rapide et plus efficient.

Mais pour que la démarche porte ses fruits, elle doit s’inscrire dans un projet global d’amélioration continue. Observation terrain, outils d’analyse, animation d’équipe, mise en œuvre progressive des actions : chaque étape compte.

Vous souhaitez vous faire accompagner pour identifier les bons leviers d’optimisation dans vos processus ? Découvrez notre offre Objectif Process ou réservez un appel gratuit avec Morgane pour faire le point sur vos enjeux.