Améliorer la qualité, réduire les erreurs, responsabiliser les équipes : ces objectifs sont au cœur de toute démarche Lean. Parmi les outils lean permettant d’y parvenir, le Jidoka reste encore méconnu, bien qu’il soit l’un des piliers du système de production Toyota.

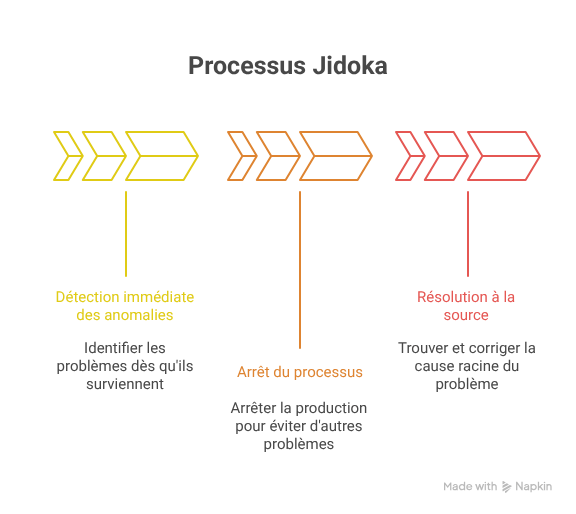

Le Jidoka repose sur une idée simple mais puissante : détecter immédiatement les anomalies, arrêter le processus, puis résoudre le problème à la source. Un principe d’apparence industrielle, mais qui peut transformer en profondeur les pratiques de gestion, de production ou de services.

Dans cet article, nous vous proposons de (re)découvrir le Jidoka : sa définition, ses étapes clés, des exemples concrets d’application (y compris en dehors de l’usine) et les erreurs à éviter pour tirer pleinement parti de ce levier d’excellence opérationnelle.

1. Qu’est-ce que le Jidoka ?

Le Jidoka, aussi appelé « autonomation », est un principe du Lean qui consiste à intégrer le contrôle qualité directement dans le processus de production. Plutôt que de détecter les erreurs à la fin de la chaîne, on les identifie et corrige dès leur apparition :

- Détection immédiate des anomalies : qu’il s’agisse d’un défaut technique, d’une erreur de saisie ou d’un blocage, le processus s’arrête pour éviter la propagation du problème.

- Arrêt du processus : l’arrêt automatique ou manuel permet d’éviter que l’erreur ne génère des conséquences en cascade sur la qualité ou les délais.

- Résolution à la source : une fois l’erreur identifiée, on en recherche la cause racine pour mettre en place des actions correctives durables.

Cette logique vise non seulement à améliorer la qualité, mais aussi à responsabiliser les collaborateurs et à construire des processus plus robustes, capables de s’autocontrôler.

2. Pourquoi intégrer le Jidoka dans vos processus ?

Mettre en œuvre le Jidoka permet de transformer radicalement la manière dont une organisation aborde la qualité et les dysfonctionnements. Ce principe Lean offre de nombreux bénéfices, quel que soit le secteur d’activité. Voici trois grands avantages du Jidoka :

- Amélioration immédiate de la qualité : en stoppant le processus dès qu’un défaut est détecté, on évite sa propagation. Le produit ou service livré est plus fiable, plus conforme aux attentes du client.

- Réduction des coûts cachés : moins de retouches, moins de temps perdu à corriger des erreurs en aval, moins de litiges ou d’insatisfactions client. Le Jidoka permet un retour sur investissement rapide en limitant les non-qualités.

- Culture de la responsabilisation : chaque collaborateur devient acteur du contrôle qualité. Il est autorisé à signaler ou stopper un processus en cas de doute, renforçant ainsi l’engagement collectif et la prévention des erreurs.

Intégrer le Jidoka, c’est faire le pari d’une qualité intégrée, proactive, au lieu de la traditionnelle logique corrective ou punitive.

3. Les étapes clés pour mettre en place le Jidoka

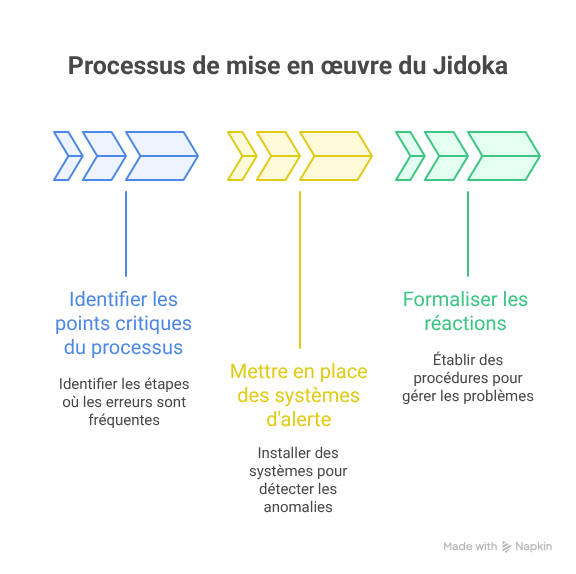

Mettre en œuvre le Jidoka nécessite de structurer sa démarche avec méthode, en impliquant les équipes et en s’appuyant sur les bons outils :

- Identifier les points critiques du processus : il s’agit de repérer les étapes où les erreurs ou les défauts sont les plus fréquents ou les plus coûteux. Cela peut concerner des tâches manuelles, des calculs, ou des décisions sensibles.

- Mettre en place des systèmes d’alerte ou d’arrêt automatique : en cas d’écart ou d’anomalie, le processus doit pouvoir s’interrompre, ou générer un signal clair. Cela peut être un message d’alerte, un verrouillage automatique ou une demande de validation humaine.

- Formaliser les réactions à adopter : que se passe-t-il lorsqu’un problème est détecté ? Qui intervient ? Comment reprendre le processus sans reproduire l’erreur ? Des standards doivent être établis pour garantir une gestion fluide et efficace des incidents.

Le déploiement du Jidoka peut se faire progressivement, processus par processus, en privilégiant d’abord les zones de forte valeur ou de forte exposition au risque.

4. Exemples concrets de Jidoka en entreprise

Le Jidoka ne se limite pas au secteur industriel. Il s’adapte parfaitement aux fonctions support et aux environnements de services, comme les directions financières ou au contrôle de gestion. Voici quelques cas d’usage :

- Contrôle des codes analytiques : un dispositif bloque la saisie comptable si le code analytique est absent, mal saisi ou incohérent. Résultat : plus d’écritures erronées à corriger a posteriori, et des analyses plus fiables.

- Optimisation du cycle client (B2B) : l’émission d’une facture est automatiquement bloquée si certaines mentions obligatoires (références, conditions contractuelles, adresse de facturation) ne sont pas renseignées. Cela évite les rejets clients et les retards de paiement.

- Sécurisation des dépenses : avant tout virement, un contrôle automatisé vérifie que le montant correspond bien à la pièce jointe (facture ou note de frais) et respecte les seuils autorisés. En cas d’écart, l’ordre de paiement est suspendu.

Ces exemples montrent que le Jidoka est un outil puissant pour éviter la propagation des erreurs, renforcer la fiabilité des données et améliorer l’expérience utilisateur interne comme externe.

5. Jidoka : les erreurs fréquentes à éviter

Comme tout outil Lean, le Jidoka nécessite une mise en œuvre réfléchie. Voici quelques pièges courants à éviter :

- Automatiser sans comprendre : vouloir installer des systèmes d’arrêt ou de contrôle sans avoir analysé les causes profondes des erreurs risque de complexifier inutilement les processus.

- Créer des blocages trop rigides : un excès de contrôle ou un système d’alerte trop sensible peut engendrer des interruptions fréquentes et nuire à la fluidité du travail.

- Oublier d’impliquer les équipes : le Jidoka fonctionne si les collaborateurs sont formés, responsabilisés et encouragés à signaler les problèmes. Sans adhésion, l’outil devient un frein.

L’enjeu est d’équilibrer rigueur et agilité, avec des règles claires et évolutives. Le Jidoka n’est pas un système de sanction, mais un outil de sécurisation et d’amélioration.

6. Les outils Lean complémentaires au Jidoka

Le Jidoka est encore plus efficace lorsqu’il est combiné avec d’autres outils du lean management. Voici trois outils incontournables pour renforcer son impact :

- Le Gemba : c’est l’observation directe du terrain. Aller voir là où les problèmes surviennent permet de mieux comprendre les causes réelles et d’ajuster les mécanismes de détection ou d’arrêt. C’est la base d’un Jidoka bien calibré.

- Les 5 Pourquoi : cette méthode d’analyse des causes racines permet, à chaque erreur détectée, de remonter jusqu’à la source du dysfonctionnement. Elle favorise des solutions durables, plutôt que des rustines.

- Le Poka Yoke : il vise à empêcher qu’une erreur ne se produise. Là où le Jidoka détecte un problème et stoppe le processus, le Poka Yoke agit en amont, en empêchant les erreurs humaines ou techniques par des mécanismes simples mais efficaces (validation de saisie, verrouillage de champs, alertes automatiques, etc.). Ensemble, ils forment un duo puissant : l’un prévient, l’autre corrige immédiatement.

Utilisé avec rigueur, le Jidoka devient une brique essentielle d’une démarche Lean globale. Il contribue à créer une culture de la qualité intégrée, où chaque erreur devient une opportunité d’apprentissage et d’amélioration.

Jidoka : détecter, corriger et progresser en continu

Le Jidoka est bien plus qu’un simple mécanisme de contrôle : c’est un pilier du Lean, au service d’une entreprise plus robuste, plus réactive, et plus sereine face à l’imprévu. En stoppant les erreurs dès leur apparition, on évite les pertes cachées, les frustrations internes et les non-qualités côté client.

Vous souhaitez sécuriser vos processus et fiabiliser vos opérations ? Appuyez-vous sur une méthode structurée et un accompagnement sur mesure. Découvrez notre offre Objectif Process et réservez un appel gratuit avec Morgane, experte Lean certifiée.