Le Lean Six Sigma et la méthodologie DMAIC sont au cœur de l’amélioration continue et de l’efficacité opérationnelle dans les entreprises modernes.

Ces approches offrent un cadre structuré pour identifier, analyser et éliminer les inefficacités, tout en améliorant la qualité des produits et services. Le Lean Six Sigma combine les principes du Lean, centrés sur la réduction du gaspillage, avec ceux de Six Sigma, qui visent à réduire la variabilité et les défauts.

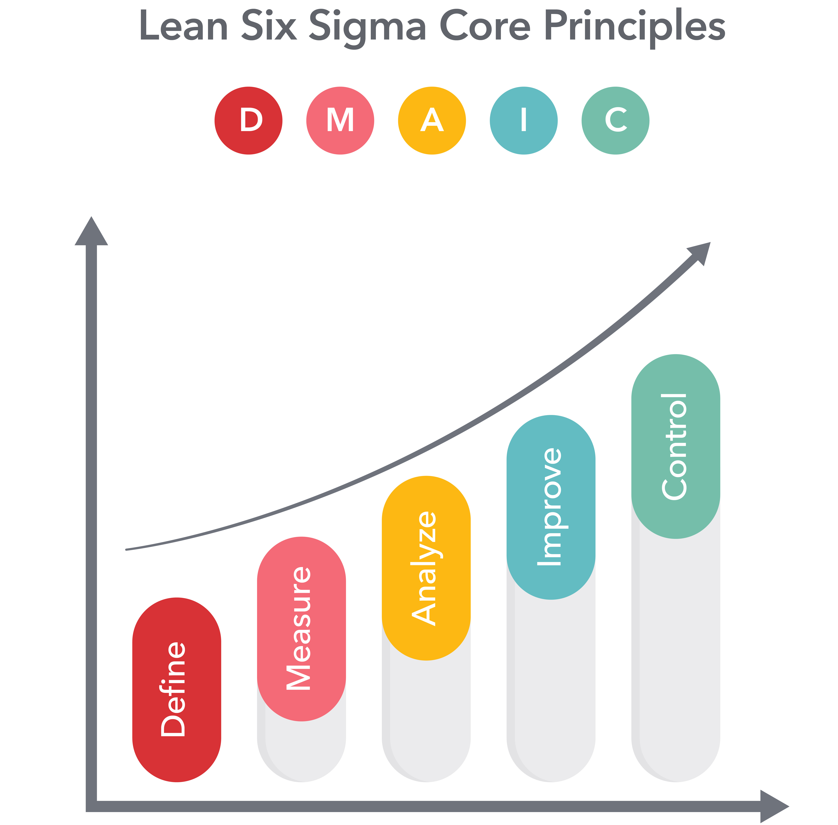

La méthodologie DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler) propose une séquence logique pour mener à bien des projets d’amélioration, en assurant que les efforts soient focalisés sur des objectifs clairs et mesurables.

I. Lean Six Sigma : Une Philosophie d’Excellence Opérationnelle

Le Lean Six Sigma est une méthodologie révolutionnaire qui fusionne les meilleures pratiques du Lean Manufacturing et de Six Sigma pour créer une approche puissante visant l’excellence opérationnelle. En concentrant ses efforts sur la réduction des déchets et la minimisation des défauts, le Lean Six Sigma permet aux entreprises de toutes tailles et de tous secteurs de réaliser des gains significatifs en termes d’efficacité, de qualité, et de satisfaction client.

A. Définition et Origines

Le Lean Six Sigma est né de la convergence de deux philosophies de gestion complémentaires. D’une part, le Lean Manufacturing, développé initialement par Toyota, met l’accent sur l’élimination de tout ce qui n’ajoute pas de valeur pour le client, c’est-à-dire le gaspillage. D’autre part, Six Sigma, introduit par Motorola dans les années 1980, se concentre sur la réduction de la variabilité et des défauts dans les processus de production et de service. Ensemble, ces approches offrent un cadre robuste pour améliorer les performances à travers une culture d’amélioration continue.

B. Principes Clés du Lean Six Sigma

Le Lean Six Sigma s’appuie sur cinq principes fondamentaux pour guider les entreprises vers l’efficacité :

- Définir clairement la valeur du point de vue du client : Comprendre ce que le client considère comme précieux permet de focaliser les efforts d’amélioration.

- Identifier et cartographier le flux de valeur : Analyser les processus pour identifier où la valeur est ajoutée et où le gaspillage se produit.

- Créer un flux continu : S’assurer que les étapes de production se déroulent de manière fluide et sans interruption.

- Établir une production tirée par la demande : Aligner la production sur la demande réelle du client pour réduire les excédents et les délais.

- Poursuivre la perfection : Cultiver une culture d’amélioration continue où la perfection est toujours l’objectif, même si elle n’est jamais totalement atteinte.

C. Avantages du Lean Six Sigma pour les Entreprises

L’adoption du Lean Six Sigma offre de multiples avantages pour les entreprises, notamment :

- Augmentation de l’efficacité opérationnelle : En éliminant le gaspillage et en optimisant les processus, les entreprises peuvent réaliser des gains significatifs en termes de temps, de coûts et de ressources.

- Amélioration de la qualité : La réduction de la variabilité et des défauts conduit à une amélioration de la qualité des produits et services, renforçant ainsi la satisfaction et la fidélité des clients.

- Culture d’amélioration continue : Le Lean Six Sigma encourage une culture où l’amélioration continue est valorisée et où chaque employé est engagé dans la quête de l’excellence opérationnelle.

En résumé, le Lean Six Sigma est plus qu’une méthodologie ; c’est une philosophie de gestion qui permet aux entreprises de réaliser leur plein potentiel en termes d’efficacité, de qualité, et de satisfaction client. Son approche holistique et ses principes éprouvés en font un outil essentiel pour toute organisation aspirant à l’excellence opérationnelle.

II. DMAIC : La Méthodologie au Cœur du Lean Six Sigma

La méthodologie DMAIC est le pilier sur lequel repose l’application pratique du Lean Six Sigma. C’est une approche structurée et rigoureuse destinée à améliorer les processus en identifiant et en éliminant les causes de défauts et de variabilité. Le DMAIC se décompose en cinq phases : Définir, Mesurer, Analyser, Améliorer et Contrôler, formant ainsi un cycle continu d’amélioration.

A. Définition de DMAIC

Le DMAIC est un acronyme qui représente les cinq phases essentielles de cette méthodologie :

- Définir (Define) : Clarifier le problème, les objectifs, et le périmètre du projet.

- Mesurer (Measure) : Collecter les données nécessaires pour évaluer les performances actuelles du processus.

- Analyser (Analyze) : Examiner les données pour identifier les causes profondes des défauts ou problèmes.

- Améliorer (Improve) : Mettre en œuvre des solutions pour éliminer les causes profondes et vérifier leur efficacité.

- Contrôler (Control) : Mettre en place des contrôles pour maintenir les améliorations et éviter le retour aux anciennes méthodes.

B. Les Cinq Phases du DMAIC Expliquées

- Définir (Define) : Cette étape implique la compréhension des besoins des clients (internes ou externes) et la définition des objectifs du projet d’amélioration. Il s’agit d’établir clairement le but et les attentes, et de former l’équipe qui travaillera sur le projet.

- Mesurer (Measure) : La collecte de données sur le processus actuel permet de créer une ligne de base pour évaluer les performances. Cette phase inclut la définition des indicateurs de performance clés (KPIs) et l’utilisation d’outils statistiques pour mesurer la variabilité et l’efficacité du processus.

- Analyser (Analyze) : L’objectif ici est d’identifier les causes racines des problèmes ou défauts. Des outils analytiques comme l’analyse de Pareto, l’analyse des causes et effets, ou encore les diagrammes d’Ishikawa peuvent être utilisés pour déceler les facteurs contribuant aux écarts de performance.

- Améliorer (Improve) : Sur la base des analyses réalisées, cette phase se concentre sur le développement et l’implémentation de solutions pour résoudre les problèmes identifiés. L’innovation, la réingénierie des processus, et l’application de solutions créatives sont encouragées pour améliorer la performance.

- Contrôler (Control) : La dernière étape vise à s’assurer que les améliorations sont durables dans le temps. Cela implique la mise en œuvre de contrôles de processus, la formation des équipes, et la mise à jour de la documentation pour standardiser les nouvelles pratiques.

C. L’Importance du DMAIC

Le DMAIC est crucial dans le Lean Six Sigma car il offre une méthodologie claire et mesurable pour aborder et résoudre les problèmes. En suivant ces étapes, les entreprises peuvent réaliser des améliorations substantielles en termes de qualité, de coût, de délai de livraison, et de satisfaction client. L’approche DMAIC encourage également une culture d’amélioration continue, où chaque processus peut être constamment évalué et amélioré.

En résumé, DMAIC est l’épine dorsale de l’effort d’amélioration dans le cadre du Lean Six Sigma, fournissant un cadre structuré pour l’analyse et l’amélioration des processus. C’est par cette méthodologie que les organisations peuvent systématiquement diagnostiquer et résoudre les problèmes, conduisant à des niveaux supérieurs d’efficacité et de compétitivité.

III. Études de Cas et Meilleures Pratiques

L’adoption et la mise en œuvre réussies du Lean Six Sigma et de la méthodologie DMAIC ont transformé de nombreuses organisations, leur permettant d’atteindre des niveaux inégalés de performance et d’efficacité. À travers des études de cas concrètes et l’identification de meilleures pratiques, il est possible de tirer des leçons précieuses qui peuvent guider d’autres entreprises dans leur voyage vers l’excellence opérationnelle.

A. Succès des Entreprises avec Lean Six Sigma et DMAIC

General Electric (GE)

Sous la direction de Jack Welch dans les années 1990, GE a adopté le Six Sigma, entraînant une transformation culturelle majeure. Le programme a généré des économies estimées à plus de 10 milliards de dollars durant la première décennie de son implémentation. GE a appliqué le DMAIC pour améliorer ses processus de fabrication et de services, ce qui a conduit à une augmentation significative de la qualité et à une réduction des coûts opérationnels.

Motorola

En tant que pionnier du Six Sigma, Motorola a introduit cette méthodologie dans les années 1980 pour améliorer la qualité de ses produits. L’entreprise a réussi à réduire ses taux de défauts de manière spectaculaire, économisant ainsi des milliards de dollars et remportant le Prix Malcolm Baldrige National Quality Award en 1988. La mise en œuvre de Six Sigma a permis à Motorola de fixer de nouveaux standards en matière de qualité dans l’industrie des télécommunications.

Hôpital Mount Sinai

Situé à New York, l’Hôpital Mount Sinai a utilisé le Lean Six Sigma pour optimiser ses processus de soins aux patients et réduire les temps d’attente. Par exemple, le projet « Fast Track » dans le service des urgences a réduit le temps moyen de séjour des patients de 27%, améliorant ainsi la satisfaction des patients et l’efficacité du personnel.

Starbucks

Pour améliorer l’expérience client et réduire les temps d’attente, Starbucks a mis en œuvre des principes Lean dans ses opérations. En analysant et en réorganisant les processus de travail de ses employés, Starbucks a réussi à réduire les mouvements inutiles et à optimiser la disposition de ses espaces de travail, ce qui a conduit à un service plus rapide et plus efficace.

B. Leçons Apprises et Pièges à Éviter

L’expérience acquise par les entreprises ayant mis en œuvre le Lean Six Sigma et le DMAIC révèle des leçons importantes ainsi que des écueils communs à éviter.

- Engagement de la direction : L’un des facteurs clés de succès est l’engagement fort et visible de la direction, qui doit fournir un soutien constant et des ressources suffisantes au programme d’amélioration.

- Formation et éducation : Investir dans la formation et l’éducation des employés sur les principes et les outils du Lean Six Sigma est essentiel pour bâtir une culture d’amélioration continue.

- Communication : Une communication ouverte et régulière concernant les objectifs, les progrès, et les succès du programme d’amélioration est cruciale pour maintenir l’engagement et la motivation de tous les acteurs.

- Pièges à éviter : Ne pas négliger l’importance de la collecte de données précises et fiables peut conduire à des analyses erronées et à des améliorations inefficaces. De plus, éviter de s’engager dans trop de projets d’amélioration simultanément peut disperser les efforts et diluer l’impact.

Le mot de la fin

En conclusion, le Lean Six Sigma et la méthode DMAIC vont bien au-delà de simples outils : ils incarnent une culture de l’excellence opérationnelle et de la satisfaction client. Comme l’ont montré General Electric, Motorola ou encore Starbucks, leur mise en œuvre rigoureuse transforme durablement la performance des organisations.

S’engager dans cette démarche exige vision, leadership et constance, mais les bénéfices sont concrets : baisse des coûts, hausse de la qualité, fidélisation client et compétitivité renforcée. Au-delà des résultats immédiats, ces méthodologies instaurent une culture d’amélioration continue, de remise en question et d’innovation.

Plus qu’une réponse aux défis actuels, le Lean Six Sigma et le DMAIC préparent les entreprises à prospérer dans un monde incertain. En les adoptant, elles bâtissent les bases d’une croissance durable, guidée par la quête constante de progrès.

Découvrez notre offre Process & Lean ou réservez un appel avec Morgane pour échanger sur vos objectifs.